3 boyutlu yazıcılar ile hangi noktaya kadar bir şeyler tasarlayabileceğinizi hiç merak ettiniz mi? İleride yapacağım bir projemde özel bir fan tasarımı yapmam gerekecek ve fan tasarlamaya bir noktadan başlayarak dikkat etmem gereken yerleri tespit etmeye karar verdim. Böylesine mekanik bir parça doğru çizilirse ve uygun ayarlar ile basılırsa sorunsuz şekilde çalışabilir mi, bunu görmüş olacağız.

Çizimlerimi her zaman kullandığım Autodesk Fusion 360 programı ile yapacağım. Bireysel kullanıcıya ücretsiz olan bu program öğrenci ve eğitmenlere ekstra ücretsiz özellikler de sunmakta. Cloud tabanlı olması sebebi ile nerede olursanız, hangi bilgisayardan bağlanırsanız bağlanın tasarımlarınıza kaldığınız yerden devam edebiliyorsunuz.

Öncelikle nasıl bir fan tasarlamak istediğimi seçmem lazım. Bana yüksek basınç oluşturabilen bir fan türü gerekiyor. Bu sebeple şantrifüj mekanizması ile çalışan bir fan benim için doğru tercih olacaktır. Bu fanlar günlük hayatımızda çoğu yerde kullanılmaktadır. En yaygın kullanıma dizüstü bilgisayarlar ve arabalar olarak örnek verebiliriz. Bilgisayarda havayı şekilde bakır heatsink içerisinden geçirerek bakırdaki sıcaklığı dışarı tahliye eder, arabada ise havayı yüksek basınç ile motorun yanma odasına aktarmayı sağlar.

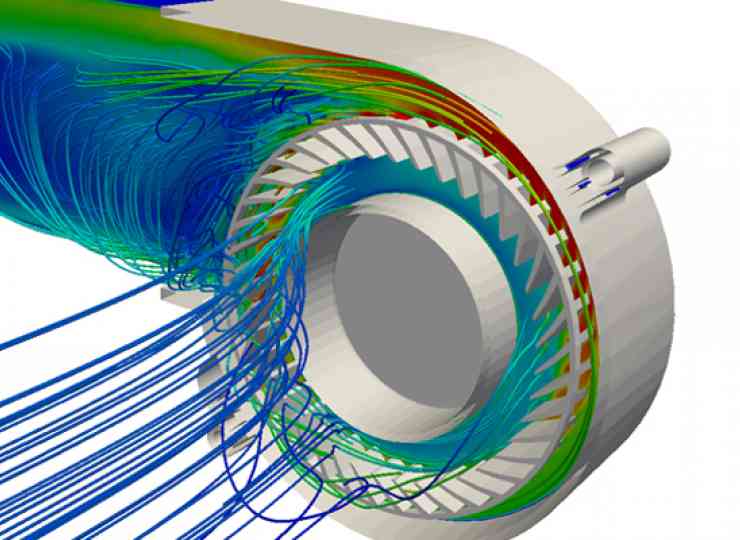

Genel geometriyi kafamda canlandırmak zor olmadı ve kafamda bir taslak oluşturdum ve çizmeye başladım. Aslında CFD analizi yapıp daha optimize bir tasarım ile baskı alabilirdim ancak şimdilik hemen baskı alıp CFD analizini sonra yapmaya karar verdim. CFD, yani Computational Fluid Dynamics, bir tasarımın hayata geçirilmeden önce bilgisayar ortamında belli bir doğruluğa kadar test edilmesini sağlamaktadır. Bu sayede firmalar arge sürecinde büyük tasarruflar edebilmektedir.

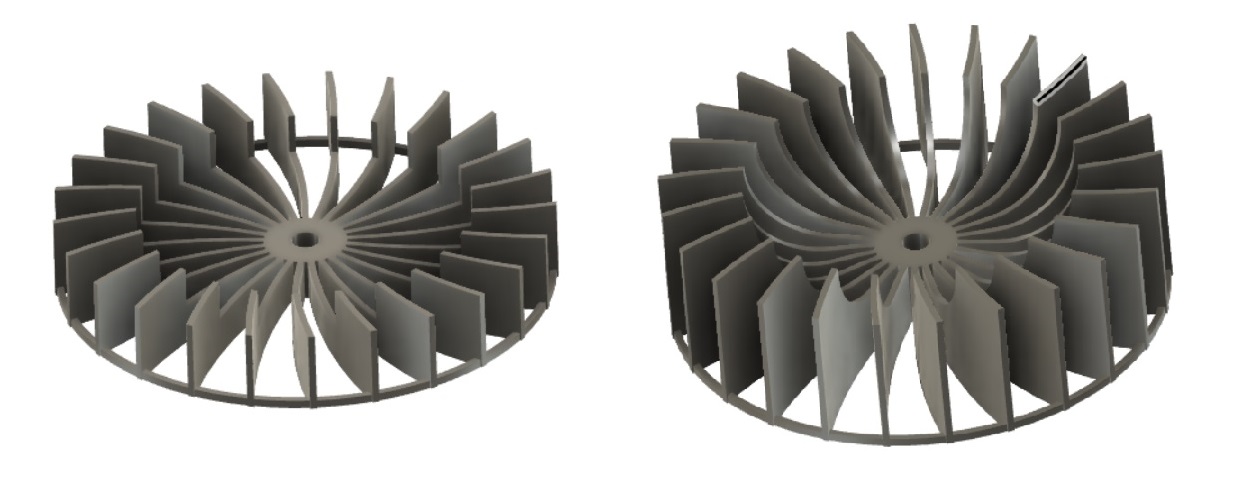

Öncelikle kullanacağım motorun gücü önemli. RS 540SH-3780 adlı bir DC motor kullanmaktayım. Bu motor 7.2 volt’da 6 ampere kadar güç çekebilmekte. Boyutuna göre güçlü bir motor denebilir. Çizeceğim fanın geometrisi motorun maksimum verebileceği güçten daha fazlasını istememeli, böyle olursa motorun ömrü bayağı kısalacaktır. Bu sebeple tecrübelerime dayanarak bir fan geometrisi çizdim ve 3 boyutlu baskısını aldım. İlk versiyon biraz güçsüz kaldı, motorun gücünü tam olarak kullanamadım. Bunun üzerine tasarımı 8 mm kalınlaştırdım. 10 mm’den 18 mm’ye çıkan fan bıçağı kalınlığı kafama göre seçtiğim bir değer değildi, motorun çektiği amper ile çekmesini istediğim amperi fan bıçağı kalınlığına oranlayarak hesapladım. Bu boyut değişikliğinden sonra motor istediğim akım değerine yükseldi ve hava akışı bariz miktarda yükseldi.

Genel süreçten bahsettikten sonra teknik detaylara geçebiliriz. Yukarıdaki tasarımı yaparken dizüstü bilgisayarlarda kullanılan tasarımlardan esinlendim. Bıçakların kalıklıklarını 0.8mm olarak seçtim, bunun sebebi ise kullandığım nozzle çapının 0.4 mm olması. Aslında 0.4 mm bir nozzle ile 0.5 mm’ye kadar katman genişliğinde basılabilir, 2 katman yan yana basılacağı için 0.8 mm ile 1.0 mm arasında bir değer seçilebilirdi. Açıkçası ne kadar ince olursa akış verimliliği olarak o kadar iyi olacağı için sağlamlık ve incelik arasında güzel bir seçim olan 0.8 mm seçtim. Daha güçlü bir motor kullansaydım 0.8 mm kurtarmazdı. Örneğin 1.2 mm tasarlamayı düşünelim. Maalesef bu iyi bir seçenek olmazdı. İnce detaylar tasarlanırken nozzle çapının 2’li katları şekilde tasarlamak bilinmeyen kritik bir detay. Aşağıdaki görselde görüldüğü üzere 1.2 mm çizimin içerisi zigzag şeklinde dolduruluyor. Bu yazıcının baskı süresini uzatmakta ve çıkan üründe tolerans sorunları yaratmaktadır. Aynı mantık ile katman genişliği 0.4 mm ayarlıyken 2 mm çizmek yerine 1.6 mm ya da 2.4 mm çizmek daha doğru olacaktır. Ya da katman genişliği 0.5 mm ayarlı ise 1 mm, 2 mm ya da 3 mm çizmek doğru olandır.

Bıçakların motora takılabilmesi için motorun şaft çapına göre bir sıkı geçme tasarlamam gerekiyordu. Şaftın çapı 3.3 mm ve ben çok sıkı bir geçme istediğim için çizimi de 3.3 mm çizdim. FDM yazıcılarda küçük delikler her zaman olduğundan daha küçük çıkar. Açıkçası parça gerçekten çok sıkı geçti ve kendi kendine çıkma ihtimali yok. Ancak ben bu fanı piyasada satılacak bir ürüne takacak olsam motor şaftı ve plastik arasına halk arasında japon yapıştırıcısı olarak geçen siyanoakrilat yapıştırıcı kullanırdım. Çok uzun vadeli bir kullanım sonucunda plastiğin şafttan titreşim ile yavaş yavaş çıkma ihtimalini düşürürdüm.

Bıçakların motora takılabilmesi için motorun şaft çapına göre bir sıkı geçme tasarlamam gerekiyordu. Şaftın çapı 3.3 mm ve ben çok sıkı bir geçme istediğim için çizimi de 3.3 mm çizdim. FDM yazıcılarda küçük delikler her zaman olduğundan daha küçük çıkar. Açıkçası parça gerçekten çok sıkı geçti ve kendi kendine çıkma ihtimali yok. Ancak ben bu fanı piyasada satılacak bir ürüne takacak olsam motor şaftı ve plastik arasına halk arasında japon yapıştırıcısı olarak geçen siyanoakrilat yapıştırıcı kullanırdım. Çok uzun vadeli bir kullanım sonucunda plastiğin şafttan titreşim ile yavaş yavaş çıkma ihtimalini düşürürdüm.

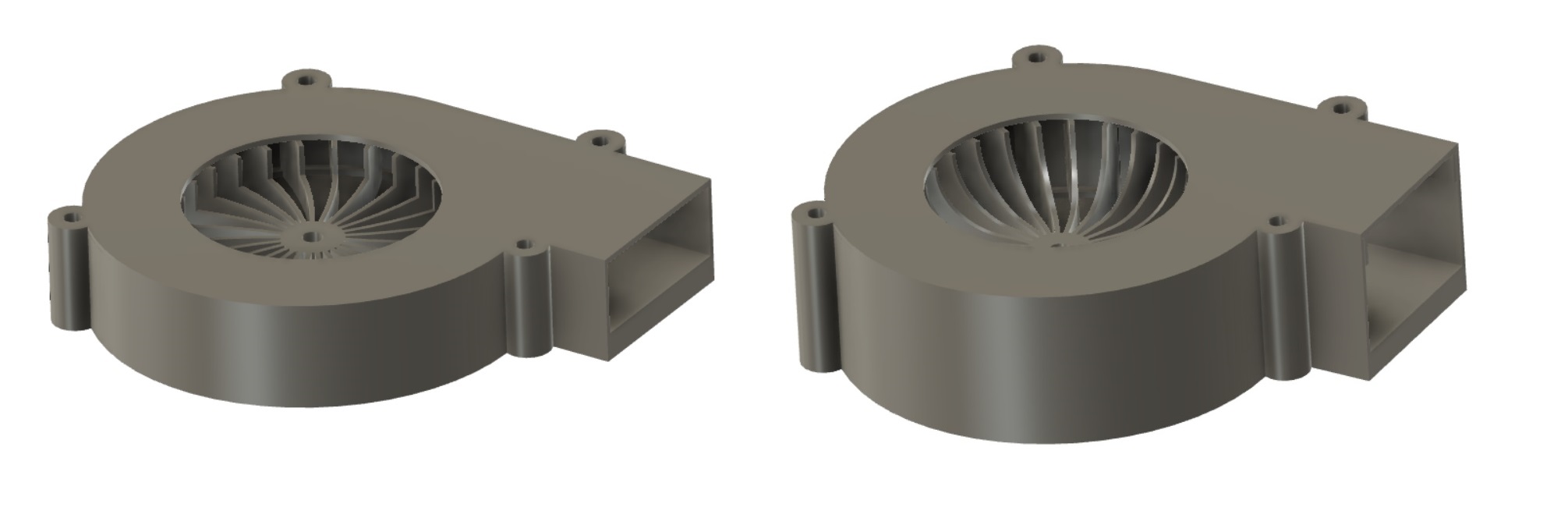

Dış tasarımda ise içerisinde dönen bıçakların üst ve alt duvarlara sürtmemesi için 1 mm pay verdim ve genel geometriyi çizmeye başladım. Şimdilik alışılagelmiş tasarımların izinden gittim ve aşağıdaki tasarımları oluşturdum.

Neredeyse baştan sona kendi tasarımım olan yazıcımla baskıya başladım. Filament olarak Türkiye’de yerli olarak filament yapmaya başlamış bir firmanın bana ulaştırdığı deneysel ABS filament ile baskı aldım. Normal ABS’lere göre daha düşük sıcaklıkta eriyor ve basması neredeyse PLA kadar kolay. Bu sebeple saf ABS olmadığı kesin ancak sonuç olarak başarılı bir filament. Filamentin sağlamlığını ve baskı kalitesini test etmek amacı fanı bu filamenti kullanarak ürettim. Firmaya gerekli dönüşleri sağlayıp geliştirmeleri konusunda yardımcı olmaya çalışıyorum.

Birleştirme için M3 6 mm uzunlukta vidalar kullandım. Daha şık duran ve gizlenmesi kolay olan vidalar tercih edebilirdim ancak bu henüz prototip bir fan olduğu için görsel detaylara takılmadım.

Bu fanı yapmaktaki amacım fan tasarlamaya bir yerden başlamaktı. Gelecekte yapacağım daha büyük bir projemde güçlü bir fan gerekecek ve bir yerden başlamadan, tecrübe edinmeden sorunsuz bir ürün elde etmek imkansıza yakın. Bu fan sayesinde ilk adımı attım ve adım adım bu fanı daha verimli ve güçlü yapacağım. Şu anki testlerimde bariz bir tasarım hatası fark edemedim ancak konu hakkında tecrübelendikçe hatalarımı fark edeceğim.

Kaynakça : * https://www.garrettmotion.com/racing-and-performance/performance-catalog/turbo/g-series-g25-660/

** https://www.simscale.com/blog/2017/03/centrifugal-fan-cfd-analysis/

Yazar Hakkında : Ahmet Alp ÇAKICI Makina Mühendisi'dir. Üniversite yıllarından beri 3 boyutlu yazıcılar ile uğraşmaktadır.